- 选材应符合市场通用性高、货源充足、质量稳定、价格相对低的原则,并优先选择仓库库存充足或拥有长期主材料合作伙伴的材料。

- 在模切时需综合考虑材料厚度、硬度、易变形性、溢胶情况等因素,判断是否适合模切以及应采用何种模切方式。

- 最大化材料利用率是在工艺可行的前提下,选择合适的来料宽度、产品间距与跳距。来料宽度的设定要结合现有设备能力、产品尺寸、成本、调刀时间、工艺难易度与生产量进行综合评估。

- 举例:若产品宽度为20mm、形状简单、生产量适中,通常选用平刀机并设计6×1的模,模具宽度设在135mm左右,若设备宽度能力普遍在150mm以上即可满足需求;若来料宽度无法指定,应在设计阶段就将此因素纳入考量,确保材料利用率最大化。

2. 产品形状与排废

- 在满足客户使用要求的同时,要确保设计利于模切加工HJC黄金城集团。若曲线过于复杂、易变形、存在微孔、小细条或细缝等难以成形且不具量产性,应尽早提出修改意见。

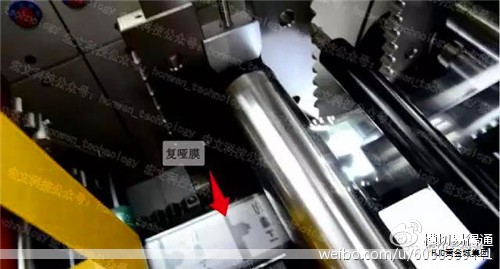

- 排废是影响产品质量与工时成本的关键环节。排废追求快速、稳定、能够实现自动排废为佳;自动排废速度快、效率高,多刀工艺的优势尤为明显,边模切边排废可降低再粘连导致的废料难以排除的问题。对一些粘性较强的胶,需要使用滚刀排废。

- 排废的难点在于材料性能、产品形状与结构、排布方式及工艺等综合因素。材料的粘性、流动性、硬度与厚度等都会对排废造成影响。

- 对于热熔胶、无基材胶等情形,自动排废的实现难度较高,可能需要人工排废或更换离型纸以提升排废效果;若无法更换离型纸,往往需要放弃自动排废、改为人工排废。

3. 设备与刀具

- 应依据产品特点与产量大小,选择合适的设备与刀具,追求设备效益最大化,同时兼顾刀具寿命、成本、调试难度与效率。

- 从整体工艺流程看,刀具因素不可忽视。设计样品时要考虑尺寸修正,某些材料韧性较大、易变形,需要在开刀时加入修正系数。常见需要修正的情形包括:材料在拉压过程中的延伸与回弹造成的尺寸偏差,尤其是保护膜类产品;材料较厚导致模切后产生微量涨幅的情况。

- 刀具设计通常具有多模具参数。优点是生产速度快、效率高;缺点是成本高、调机时间长、制造周期较长,且尺寸不合格的概率相对增大。

4. 工艺与工序设计

- 工艺应简洁、稳定、材料利用率高、排废难度低。对于多层复杂产品,模切与排废工艺尤为关键,掌握不好容易造成产量低、浪费增多或刀具维护频繁。

- 常见的模切工艺可分为平刀工艺、圆刀工艺、激光工艺、雕刻工艺等。量产通常以平刀和圆刀的成型刀具工艺为主,并分为单刀模切与多刀套位模切两类。

- 单刀模切工艺多用于简单产品,优点是效率高、精度高。若产品结构包含内框但可以通过穿透排废实现,或手柄位于材料两侧并可直接在机台上进行遮胶材料的简单处理,则可采用单刀工艺。

- 多刀套位模切工艺用于复杂结构且单刀难以完成的场景。以双刀为入手点,排工艺的要点在于刀线与对位的精准配合,常见的做法是将手柄位置的模切刀线设计成彼此之间略微错位,以保证衔接的顺利与稳定。通过合理的刀线对位与模具组合,可以实现复杂结构的高效加工。